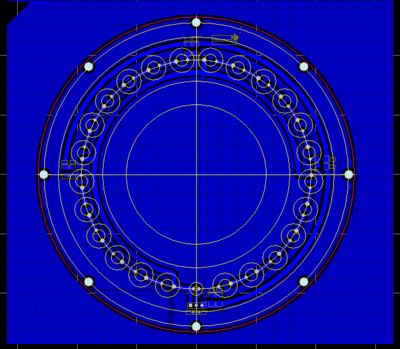

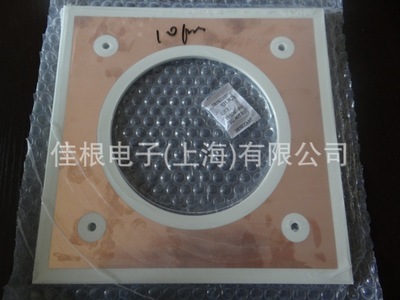

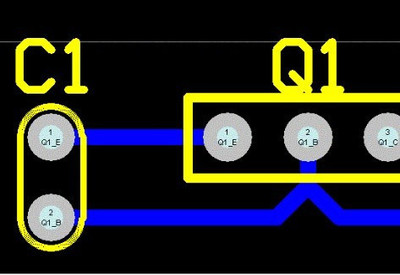

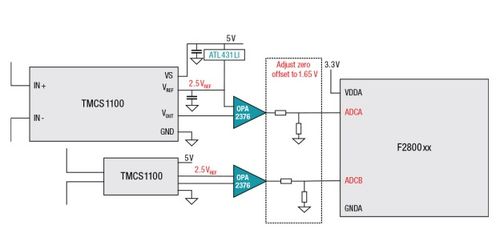

在现代高端电子和半导体封装领域,对电路板的性能、可靠性和精密度提出了前所未有的高要求。氮化铝(AlN)陶瓷基板以其卓越的导热性、优异的电绝缘性、以及与硅相匹配的热膨胀系数,成为大功率、高频和高温应用的理想选择。本文将深入探讨定制氮化铝陶瓷电路板,特别是涉及双面电镀金锡共晶、根据图纸精确加工及覆铜线路板制造的关键技术、优势与应用。\n\n### 一、 氮化铝陶瓷基板的卓越特性\n\n氮化铝陶瓷是一种先进的功能陶瓷材料。其核心优势在于:\n\n1. 极高的导热率:室温下可达170-200 W/(m·K),远超氧化铝陶瓷,能高效传导芯片产生的热量,确保器件稳定工作,延长寿命。\n2. 优良的电绝缘性:电阻率高,介电常数低,适合高频高速信号传输。\n3. 低热膨胀系数:与半导体芯片(如硅、砷化镓)的热膨胀系数接近,能显著减少因热循环产生的应力,提高焊接可靠性和封装耐久性。\n4. 机械强度高,化学稳定性好。\n\n这些特性使其在激光器(LD)、发光二极管(LED)、射频功率模块(RF Power)、绝缘栅双极型晶体管(IGBT)模块、汽车电子及航空航天等领域不可或缺。\n\n### 二、 双面电镀金锡共晶工艺\n\n在定制氮化铝陶瓷电路板中,金属化层是实现电气互联和散热的关键。双面电镀金锡共晶是一种高级的表面处理与焊接层制备工艺。\n\n “双面”含义:指在陶瓷基板的上下两个表面均进行金属化电路图形制作,实现更复杂的三维互联和双面贴装,节省空间,提升集成度。\n “金锡共晶”:金(Au)和锡(Sn)在特定比例(通常为80Au/20Sn)下会形成熔点为280°C的共晶合金。电镀方式在电路图形的铜层上制备该合金层,具有多重优势:\n 优异的可焊性:共晶合金本身即是焊料,在后续芯片贴装时,只需加热至共晶熔点即可形成高强度、低空洞率的冶金结合,无需额外施加焊膏。\n 高可靠性:Au-Sn焊点抗氧化能力强,机械强度高,抗热疲劳和抗蠕变性能好,非常适合气密封装和高可靠应用。\n 良好的热导和电导。\n 工艺步骤:通常是在完成图形转移和蚀刻的覆铜陶瓷基板上,通过电镀方式先镀镍(作为扩散阻挡层),再精确镀上特定厚度的金锡共晶层。\n\n### 三、 根据图纸加工:精准制造的基石\n\n“根据图纸加工”是定制化的核心。这意味着从基板外形、厚度、通孔(Via)位置与尺寸,到每一层电路的线宽、线距、焊盘形状,都必须严格遵循客户提供的精密设计图纸(通常是Gerber、DXF等格式文件)。\n\n 精密图形化技术:采用薄膜工艺(如磁控溅射、电镀/电铸)或厚膜工艺(丝网印刷),结合高精度光刻和蚀刻技术,可实现微米级的线路精度,满足高密度互连(HDI)需求。\ 激光加工的应用:对于氮化铝陶瓷的划片、切割、钻孔(特别是微通孔),紫外激光或皮秒激光是首选工具,它能实现冷加工,避免热应力导致的微裂纹,确保边缘质量和尺寸精度。\n 质量控制:全程通过二次元测量仪、光学检测机(AOI)等设备进行尺寸和缺陷检测,确保与图纸100%吻合。\n\n### 四、 覆铜线路板:直接键合铜(DBC)与活性金属钎焊(AMB)\n\n在氮化铝基板上形成牢固的铜层是实现电路功能的基础。主流工艺有两种:\n\n1. 直接键合铜(DBC):在高温(约1065°C)和保护气氛下,使铜箔与陶瓷表面通过共晶反应直接键合。其铜层较厚(通常100-300μm),载流能力强,热循环性能优异,是功率模块的经典选择。\n2. 活性金属钎焊(AMB):使用含有活性元素(如Ti, Zr)的焊料在真空高温下将铜箔钎焊到陶瓷上。该工艺结合强度极高,铜层厚度灵活,特别适合对可靠性要求极端苛刻及需要复杂图形的情况。\n\n在定制加工中,会根据客户的电流承载、散热需求和成本预算,推荐和选用最合适的覆铜工艺。\n\n### 五、 应用场景与优势\n\n集成了双面电镀金锡共晶、精密图纸加工和高性能覆铜的定制氮化铝陶瓷电路板,主要服务于:\n\n 大功率半导体封装:IGBT、SiC、GaN功率模块的绝缘衬底和互联载体。\n 微波射频与光电领域:RF功率放大器、激光器/探测器管壳的基板或热沉。\n 汽车电子:电动汽车电机控制器、车载充电机(OBC)中的核心散热电路板。\n* 航空航天与国防:高可靠、耐极端环境的电子系统。\n\n综合优势:\n1. 卓越散热:保障高功率密度器件性能。\n2. 高可靠性:匹配的热膨胀系数和坚固的金属化层,适应严苛环境。\n3. 高密度集成:双面设计支持复杂电路和微型化。\n4. 简化组装:预置的Au-Sn层便于芯片共晶贴装,提升生产效率与一致性。\n5. 完全定制:从材料、结构到图形,全方位满足特定应用需求。\n\n### \n\n定制氮化铝陶瓷电路板,特别是结合了双面电镀金锡共晶与精密图纸加工技术的产品,代表了高端电子封装材料与工艺的先进水平。它不仅是实现电能高效转换与信号完整传输的物理平台,更是保障整个电子系统在高压、高频、高温环境下长期稳定运行的关键。随着5G通信、新能源汽车、人工智能等产业的快速发展,这类高度定制化、高性能的陶瓷电路板解决方案将扮演越来越重要的角色。企业在选择供应商时,应重点考察其材料制备、精密加工、镀层工艺和质量控制的全流程技术能力。

定制氮化铝陶瓷电路板 双面电镀金锡共晶与精准图纸加工的覆铜线路板解决方案

更新时间:2026-02-25 10:54:53

如若转载,请注明出处:http://www.xiaoniupcb.com/product/62.html

PRODUCT

产品列表